機械設計者へのレーザ加工レーザ加工で進める工法転換

我々の周囲に存在する機械や機器などの工業製品のほとんどは、何らかの加工によって作られた部品で構成されている。そのため、構成部品の加工や組み立てが難しくなれば、工業製品の製造に支障をきたす恐れがでてくる。具体的には、部品加工に採用する加工法によって、生産コスト、作業時間、製品性能、製品信頼性などが影響を受ける。また、設計者が加工方法を十分に認識せず、構成部品に過度な精度指定をすると、加工が困難になる可能性も出てくる。これらのことより、機械設計者には機械要素や機械構造についての知識だけでなく、各種の加工方法を熟知することが求められる。

特に近年は、熾烈なグローバル競争の中で製品の競争力が常に求められ、設計者は新たな技術を絶え間なく吸収し、機械設計に反映しなければならない宿命にある。これらの設計者からの要求に応える加工方法として、レーザ加工は大きな可能性を有しているが、このレーザ活用の効果を部品加工に発揮するには、レーザ加工の特徴を十分に理解し、その応用の可能性について理解を深める必要がある。

しかしながら、業務が多岐に渡る設計者にとって、レーザ加工全般に渡る知識を深く追求することは、時間的な制約の面で困難であるという事実も存在している。そのため、多くの設計者のレーザ加工に関する認識は、レーザ切断はタレットパンチプレスの代替、レーザ溶接はアーク溶接の代替、レーザ熱処理は高周波焼入れの代替など、既存の加工方法に対しての置き換えとの発想でしかないかもしれない。これでは部品加工にレーザ加工の能力が十分に発揮されているとは言えない。 一方、レーザ加工の本格的な普及が開始されて30年以上が経過したが、その特徴を十分に理解して積極的な応用を図ってきたのが、レーザ加工機を使用したジョブショップやレーザ加工機を生産ラインに組み込んだ製造業でのレーザ加工部門の関係者である。しかし、彼らの保有する豊富なノウハウや経験が、設計者へ十分にフィードバックされているとは思えない。そのため、機械設計に反映できる設計者向けに特化したレーザ加工技術を提案することの必要性を痛感していた。ところが、従来から提供されるレーザ加工に関するセミナーや解説書の多くは、設計者にとって短時間で機械設計に直接反映できる情報を学ぶには不十分な内容であると言わざるを得ない。

以上のことから、筆者は機械設計者向けにレーザ加工のより実践的な活用に関する情報発信を行う準備を進めていた(1)。この度、本誌に投稿する機会を得て、その設計者向け提案内容の一部を紹介する。

1.積層金型への応用

(1)現状の設計課題

一般的に板金を成形する金型は、工具鋼を放電加工機やマシニングセンターで加工し、熱処理されて作られる。しかし、そのような加工法では金型製造の納期が長いために、設計変更に柔軟に対応できない課題があった。また、製品のモデルチェンジ後も保守部品の要求に対応するため金型を長期間に渡り保管する必要があった。そのため金型削減策として、ブランキング対応にはレーザによる切断の採用が広く知られている。これらの適用に加え板金を絞り成形する金型に対しても、試作部品や多品種少量部品対応を中心にレーザ技術の適用が望まれていた。

(2)レーザ加工による提案

曲げ加工用金型へのレーザによる積層部品の応用とは別に、絞り用金型を目的とした積層金型の製造にレーザ加工を応用している事例について紹介する。

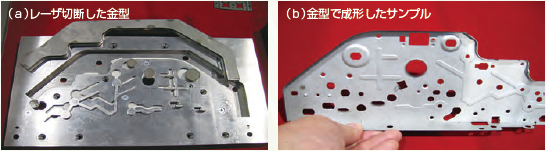

レーザによる積層金型の加工原理は、各部分の絞り深さを決める金型高さに見合った板金の板厚を組み合わせる。単純な形状であれば、切断した材料の内側と外側の両方の部材を積層金型のパンチとダイに対応させることができ、レーザ切断材料の有効活用が行える。さらに、レーザ切断の仕様では不十分な積層金型の一部には、切削部材を組み合わせるハイブリット式の積層金型もある。図1(- a)にはレーザ切断によって作られた積層金型、図1-(b)にはその積層金型によって成形された板厚1mmのSECC部品を示す。この例では、金型の設計から製造、そして最終の製品加工まで数日間で行っている。

図1 積層金型の加工

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2016/11/ILSJ_May16_sr.pdf