鉄道車両製造におけるレーザビーム溶接

技術によって、成長する公共交通市場におけるトレーサビリティを向上

車体製造におけるレーザ加工の利点は、この数十年間で広く実証されており、近年では、レーザ溶接が鉄道車両製造においてますます関心を集めている。多数の溶接アセンブリ部品が、欧州と日本で既に製造されており、一部は米国においても姿を見せ始めている。しかし、このような新しい鉄道車両製造には、大量のプロセスデータの取得と管理が義務付けられる、複雑でクリティカルな作業が伴う。独フォトン社(Photon AG )は、欧州においてこのような分野の草分け的存在であることから、本稿では、できる限り高い効率を達成し、すべての安全面を制御するために、計画から製造および監視までの工程で、デジタルプロセスデータ管理を利用することの必要性について解説する。

鉄道車両市場

鉄道車両業界は、レーザ溶接の興味深い新市場である。世界中において公共交通機関の必要性が高まっていることから、製造される溶接部の長さがますます増加しているためである。現在製造されている部品の例と、レーザ溶接を適用することによるメリットを以下に示す。

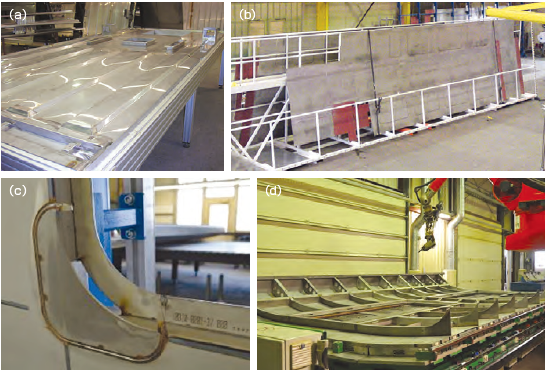

- 通勤列車用のステンレス鋼製ルーフ パネルは、車両重量を15%削減可能(図1a)

- 14m×3.5m のめっき鋼製サイドパ ネルは、最大9枚の(厚さやグレード などが)異なる鋼板で構成可能で、重量を大幅に削減できる(図1b)

- 図1dのアセンブリの外層となる加 工済みブランク側板の拡大写真。窓 枠隅には他よりも高い負荷がかかるため、それに耐えるより厚い材料が 必要となる(図1c)

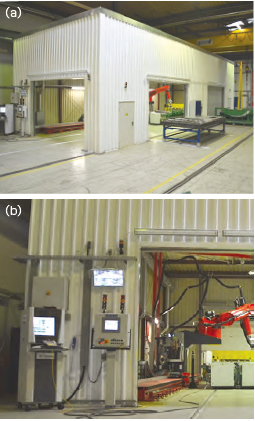

- 高速列車用の3Dレーザ溶接側壁を 製造するフォトン社工場におけるフルオートメーションのレーザ室。3D構造のアセンブリは、水平と垂直の補強材からなり、補強材は互いおよび外側パネルにレーザ溶接されている(図1d)

図1 ( a )通勤列車用のステンレス鋼製ルーフパネル、( b )地域列車用のめっき鋼製ダブルデッキ サイドパネル、(c)高速列車の外層となる加工済みブランク(窓枠隅)、(d)高速列車用のレーザ 溶接された3D 側壁アセンブリ。

サービスと製品

フォトン社は、溶接部品とアセンブリの供給に加えて、応用のノウハウやプロセスに対するサポートを世界中の顧客に提供している。その重要な一例が、プロセス統合、監視、診断用の多目的システム「FokusMonitor」である。当初は、複雑なプロセスの開発および最適化や、製造品質性能の監視といったフォトン社社内のニーズに向けて開発されたこのシステムには、同社社内の経験と専門知識が統合されており、その後、独フォトン・レーザ・エンジニアリング社(PLE:Photon Laser Engineering)の製品となった。現在では、世界中で180台を超えるFokusMonitorシステムが、さまざまな用途に対して利用されている。それらの用途では、3Dのパスや軌道に沿ったレーザ溶接、ろう付け、切断、クラッディングを含む溶接および塗布のプロセスや、接着結合やアーク溶接といったレーザ以外のプロセスが行われる。

製造チェーンに沿ったプロセスデータ

鉄道車両製造における、安全性に関わる複雑なアセンブリのレーザ溶接では、製造プロセスチェーン全体を通して、対応するコンピュータ支援設計( CAD:Computer Aided Design)とプロセスデータを使用する必要がある。プロセスデータ管理は非常に重要である。すべての製品モデルがまずはCAD データとして用意され、CAD からのすべての許容差(0.001mm 単位)を16mの長さの金属部品にマスタリングする作業を含めて、それを実物に変換することが必要になるためだ。さらに部品の製造後には、プロセスの継続的な最適化を支援し、クリティカルなアセンブリの場合はトレーサビリティの要件を満たすために、大量の製造監視および品質データの分析か、少なくともその保管を管理する必要がある。

より小さな部品を格段に大量に製造する自動車業界や医療機器業界とは対照的に、鉄道車両業界では、少なくともそれらと同等の安全性要件を満たしつつ、非常に少数の超大型部品にレーザ溶接を適用する。また、以下の要件に対応するために、非常に柔軟性の高いプロセスを必要とする。

- さまざまな種類(最終車両、中間貨車、特殊な台車など)

- さまざまな部品(サイドパネル、ドア、ルーフ、長い横材などその他多数)

- 複数の工程で実行される、さまざま 溶接プロセスと溶接形状

- 実際の溶接におけるプロセスパラメータに関する安全性の文書化

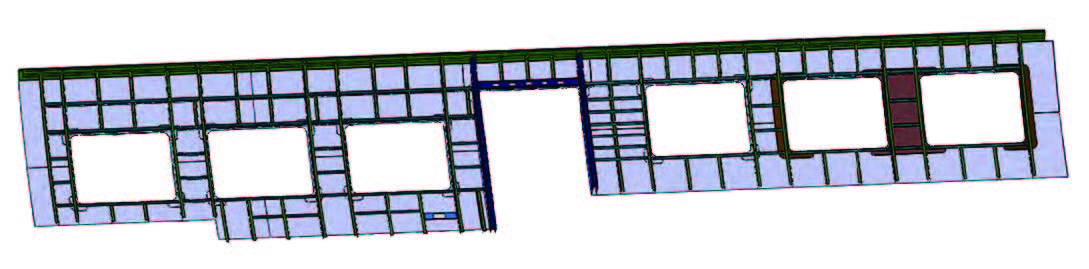

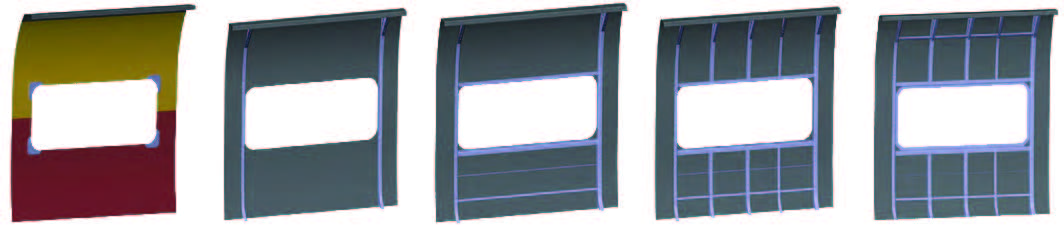

図2は、およそ400の溶接シームを持つ、レーザ溶接された側壁の例である。

鉄道車両業界は、特別仕様の少量生産で占められているため、ほとんどすべての鉄道車両ごとにデザインが異なる。また、この業界は保守的である。高い安全規制が設けられ、30年以上にわたる法的責任が課されることから、おのずと「稼働中のシステムには決して手を加えないこと」と「コピーアンドペースト」(慣例の踏襲)の傾向が強くなっている。広く採用されているのは、品質が実証済みの既存モデルを「組み合わせる」ことによって新車両を製造する方法であり、その代償としてイノベーションのペースは遅い。最適化の余地は大きいものの、自動車市場における大量生産と短い製品サイクル用に使用されるレーザ技術を、鉄道市場の新しい条件に適応させなければならないという難しい課題が残る。

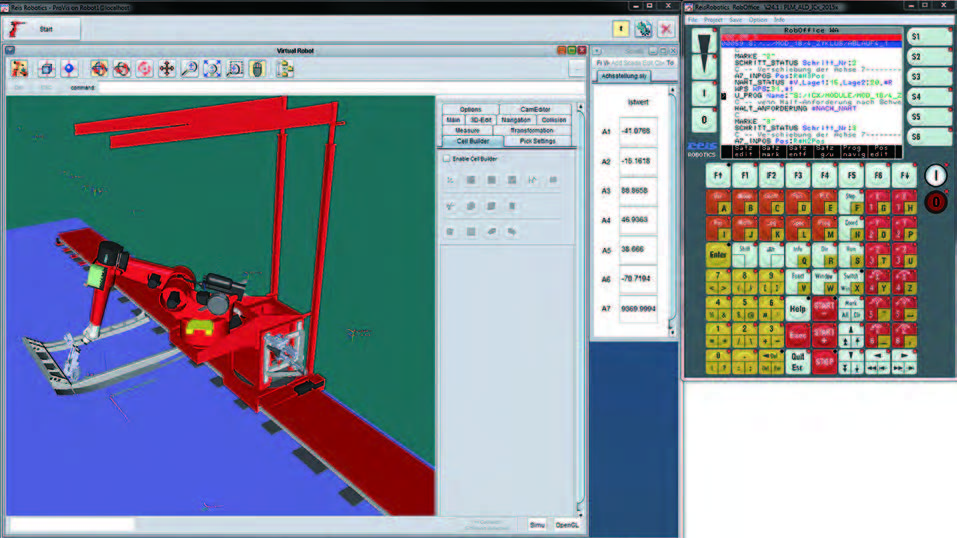

部品をレーザ溶接することによる処理速度と品質のメリットを享受するには、最初の部品を製造するよりも前に、すべての可変情報が、固定ながらも柔軟性を備えるフルオートメーションのロボットプログラムに入力されている必要がある。できる限り最良で効率的な方法として、ロボットのすべての動作を、実際の部品、ロボット、ステーション形状によって3Dで完全にシミュレーションすることが行われる(図3)。このシミュレーションには、製造最適化に向けた設計に影響を与えるという別の目的もある。

オフラインシミュレーションは、組み立てと溶接のシーケンス全体の計画を網羅する。例えば、ロボットの動きだけでなく、どの部品をどの時間にどのプログラムシーケンスで処理するかという計画や、ロボットのアクセシビリティに関する計画もこれに含まれる。

分析結果は部品設計者に送り返され、それによって部品設計者は、溶接シーケンスにおける変更の妥当性を確認したり、より時間とコストの効率に優れた新しいシーケンスに置き換えたりすることができる。この完全な仮想プロセスの結果として、以下のような特定の製造プロセス要件を満たすロボットプログラムが得られる。

- 自動実行

- モジュール型プログラミング

- 安全第一

- アクセスのパーソナライズによる、慎重なユーザーレベルの設定

- プロセスパラメータの監視(Fokus Monitorなど)

- 品質管理エンジニアの要求に即応して一カ所の溶接を補修する戦略

- すべての必要関連情報に対するデータ管理と文書化

図2 およそ400 の溶接シームを持つレーザ溶接された側壁。

図3 ドア部分に対するロボットレ ーザ溶接の3Dシミュレーション。

トレーサビリティ

レーザ技術のメリットが、新しい欧州鉄道車両設計にもたらされたのは最近のことである。それを示す1 つの証拠が、現時点で欧州最大の鉄道車両プロジェクトである「ICx project」(2017〜2023年で160の列車を製造する、約40億ユーロ規模のプロジェクト)だ。

フォトン社は、このプロジェクトに対して側壁部分(図4)を供給しており、約30種類の異なる部品に対して2400を超えるシーム、開始、追跡プログラムがこれまでに生成されている。製造は、2カ所の異なる工場における2 つのステーションで、同じプログラムと溶接プロセスを使用して実施されている。12台の貨車からなる列車には、約170枚のサイドパネル部分が必要で、約8000m にも及ぶ溶接長に対して安全性が文書化されている。

仮想的なプロセス設計と計画が完了した時点で、次の主な作業は、この仮想ドメインのデータを実世界で使用することである。

最大で20mにも及ぶ長さの部品を溶接するには、それに応じた実世界の条件を設定する必要がある。独フォトン・レーザ・マニュファクチャリング社(PLM:Photon Laser Manufacturing)が鉄道車両製造に使用するシステムには、最大25×9×7mのレーザ室が含まれる。各レーザ室には、ロールアップ式ドアを介してレール上を移動する自動固定具が取り込まれ、また、最大6kW の固体レーザが接続されている。図5aは、PLM社の工場に設置されたレーザ溶接ステーションである。この工場では、独トルンプ社( TRUMPF )の「TruDisk 4002」レーザが使用されている。

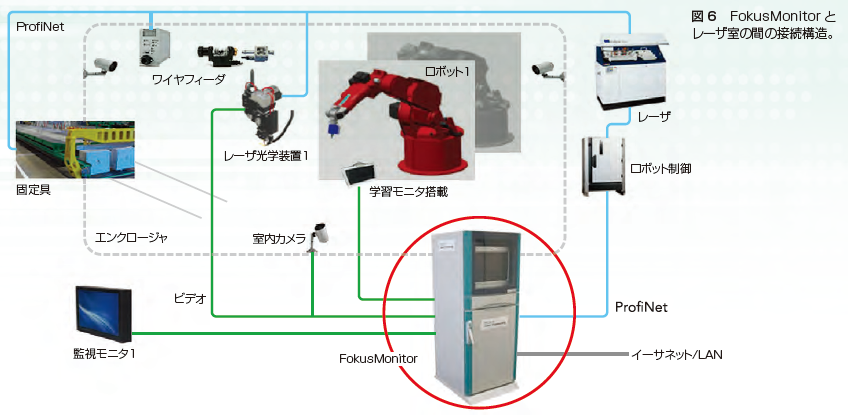

プロセスの安全性と堅牢性に加えて、製造信頼性を確保するための最も重要な要素として、FokusMonitorによる中央管理型のステーションインタフェースがある(図5b)。このインタフェースでは、ビデオ監視、プログラム選択、プロセス制御、プログラムおよびデータのストレージ、企業ネットワークとERPとの接続に加えて、特に重要な機能としてプロセスデータ監視が提供されている。

FokusMonitorは、システムの他の部分と相互に接続されており、データ管理機構の頭脳として機能する(図6)。FokusMonitorは、HMIやPLCの機能に加えて、プロセス監視、データ取得、書込み保護されたデータストレージ、アクセシビリティ制御、監視、生産性分析、作業指示など、他にも多数の機能を実行する。(用意されたプログラムが搭載された)ロボットの下に部品と固定具を設定したら、例えば、実際の機械とシミュレーションモデルとの違い、固定具の位置、固定具上の部品の配置、部品の製造状態、装置の配置ずれ、動作時の動的な振る舞い、時間依存の信号のスイッチングなどに起因するずれと、許容差を補正するようにプログラムを校正する必要がある。

最良のステーションを使用して、最良のデータ概念設計と実装を適用する場合でも、理論と実際の部品の間の許容差に対処することが、やはり最大の問題として残る。0.5〜1.5mmのスポットサイズに対して校正済みの溶接パラメータを再生成するには、15mを超える長さのシームに対して、フォーカススポットからジョイントまでの距離の許容差が±0.1mm となるようにする必要がある。

これを達成するために、利用可能なセンサ技術を組み合わせて、欠けていた要素を開発した。そのような社内開発の1 つが、計画と実際のずれを半自動的に補正することのできる、三角測量の原理に基づくビジョンセンサシステムを用いたオフライン校正プロセスである。

図4 レーザ溶接サイドパネルの組み立てシーケンス(抜粋)。

図5 PLM 社のベルリン工場におけるフォトン社レーザ室( a )と、レーザ室の中央管理インタフェース( b )。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2016/11/ILSJ_May16_ar1.pdf