溶接も可能なナノ秒パルスファイバレーザ

レーザは、複数の材料加工に適用可能に

ナノ秒パルス赤外ファイバレーザは、産業分野のマーキングやエングレービング用レーザとして大多数の用途で選択されており、多用途に適用可能であることはよく知られている。一般的に、パルスエネルギーは数ミリジュール未満、平均出力は最大100W であるこれらのレーザは、パルス繰り返し速度が高く、連続波(CW:Continuous Wave)モードと変調疑似CW(QCW:Quasi-CW )モードを備えており、その能力はかなり高い。より最近では、さまざまな種類の微細加工や表面テクスチャリング、さらにはリモート微細切断用にまで使用され始めている。これらの用途のほとんどにおいて、金属除去が行われる。この前提に立つと、このビーム源を材料結合に適用するというのは直感には反している。同じレーザ光源で、材料結合のほか、除去、アブレーション、エングレービング、切断、マーキングが可能というのはまったく素晴らしいとしか言いようがない(図1)。

レーザの使用者にとって、そのメリットは非常に大きい。このレーザ光源は、複数の処理に対応可能であるとともに、一般的には空冷式のコンパクトなパッケージに収められており、シームレスな統合が可能である。溶接と結合には、高いパルスエネルギーによるミリ秒レベルの長パルスが必要というのが一般通念だが、明らかにそうではなさそうだ。材料結合に対するこの種類のレーザの能力はそれほどよくは知られていないが、薄い部分の材料を結合するその能力には目を見張るものがある。

世界的に、民生エレクトロニクス、エネルギー貯蔵、医療機器といった業界では、ますます多くの機能がさらに小さな体積の高密度パッケージに詰め込まれるようになりつつある。これに伴い、そのような製品を実現するための有効な製造技術を確立することの必要性がますます高まっている。この場合は、レーザ結合技術によってである。そこで、コスト(資本コストと保守コスト)が低いという最も重要な要件を満たし、市場の需要に対応する産業用(ナノ秒赤外ファイバ)レーザによって、求められる高い再現性、精度、生産性を提供する生産技術が存在する。

パルスYAGレーザ、ディスクレーザ、ファイバレーザ(CWとQCW)、さらにはダイオードレーザにいたるまで、さまざまな種類のすべてのレーザに対し、用途によってそれぞれ得意分野が存在する。ナノ秒パルスレーザの利用はこれまで、少数の先駆的な用途に限られていたが、その状況は変化しつつあり、最近の事例では、ナノ秒ファイバレーザが材料結合に適用可能であることが実証されている。

英SPI社は、MOPA(Master OscillatorPower Amplifier:マスター発振器パワーアンプ)ナノ秒ファイバレーザを他社に先駆けて発表した。用途の要件に応じてパルス特性を制御および調整可能であることから、非常に融通性の高いツールであるとみなされている。パルス持続時間とパルス周波数を変更する能力によってこれが実現されており、中には3〜500nsで動作可能なレーザ源もある。パルス動作と連続波動作の間の切り替えが可能であることも、重要な差別化要素となっている。また、一連の異なるビーム品質を持つレーザ源が用意されており、目の前の処理に適応可能なツールが提供できるようになっている。平均出力とピーク出力の範囲内において、このレーザはミリ秒レベルで変調可能で、低い平均出力のミリ秒パルスを必要とする用途に対応する。

図1 SPI 社のコンパクトな水冷式100W ナノ秒ファイバレーザ

プラスチック溶接

プラスチック溶接を例に挙げよう。微細流動装置など高い精度が求められる一部の用途では、ファイバレーザが他のレーザよりも有効である。対象箇所におけるエネルギープロファイルが、その違いを生む場合がある。例えば、複雑な医療機器において、透明ポリマーを黒色のポリマーに溶接することが求められるケースに対して、40W、M2=3のレーザビームをCW モードで使用した(図2)。「必要とするスポットサイズ、エネルギー分布、被写界深度という点で、ビームを制御することができた」と、米オーケー・インダストリーズ社( OkayIndustries)のレーザ技術担当ダイレクターを務めるジョー・ロヴォッティ氏(Joe Lovotti)はコメントしている。

図2 40WのHS-Hレーザを用いたプラスチック溶接が適用されたインスリンディスペンサ

ワイヤ溶接

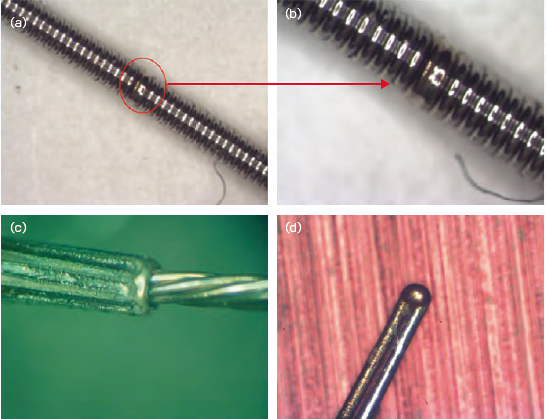

金属溶接に関しては、医療機器業界では絶えず、最も優秀なアプリケーションエンジニアにとってさえも難題となる微細結合用途が出現する。細いワイヤの結合は、CWファイバレーザが多用される、そのような例の1 つにすぎない。しかし、ワイヤがさらに小さくなるにつれて、熱入力に伴う問題はますます深刻化している。M2<1.6の20Wレーザを使用すると、50μm のコイル 状ワイヤに対する溶接焦点が適切に絞 られ、優れた結果が得られることが明 らかになった。課題は、レーザを高い 繰返し速度で動作させることによって、 パルスのピーク出力を抑え、250kHz を超える周波数で0.1mJ 未満のパルス によってQCWに近い結果を生成する ことだった。つまり、必要なのはただ、 短いバーストだけである。

一部の用途では、ワイヤに覆いとなるシースまたはブレードを結合することが求められる(図3)。ここでは、パルスに幅広いエネルギー分布を持たせれ ば、2つの部品の間により適切な湿潤 構造が生成されることが明らかになった。この例では、40W、M2=3のレーザを使用した。スポットを大きくして、パルスエネルギーを1.25mJ 以上とや や高めにすることによって、ギャップを埋めることができた。 一方、M2<1.3の20Wのシングルモードレーザを使用すると、非常に高い精度 が達成可能であることが実証できる。例として挙げるのは、直径12μmの細い異種ワイヤの溶接で、適切に溶接して熱電対を形成することができた。このような用途では、ジギングおよびビ ジョンシステムが、望ましい結果を達成する上でレーザと同等に重要な役割を果たす。

図3 250kHzで動作させた20WのEP-Zレーザによる50μmのワイヤ間溶接(aとb)、 20WのEP-Sレーザによって溶接された熱電対(c)、40WのHS-Hレーザによるブレードとワイヤの溶接(d)。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2016/11/ILSJ_May16_tr2.pdf