アルミニウム合金のレーザ溶接前処理としてのレーザクリーニング

レーザ溶接後のアルミニウム合金に形成されるポロシティを低減

アルミニウム(Al)合金は、軽量で、成形/加工がしやすく、十分な強度を備えることから、自動車、航空宇宙、スポーツ業界で一般的に使用されている。Al合金パネルやシートの接合には通常、機械的なリベット接合、アーク溶接、ろう付け、摩擦攪拌溶接、レーザ溶接、そしてレーザとアークを組み合わせた溶接が用いられる。レーザ溶接は非常に高速で、熱歪みが少ない。しかし、Al合金のレーザ溶接では、大量のポロシティが生成される場合が多く、接合強度は一般的に、元の材料の50 〜75% と非常に低くなってしまう。

Al合金のレーザ溶接では、次のようないくつかの要因によってポロシティが生成される。

1. 表面の酸化皮膜に含まれる水素など、表面の汚れ。

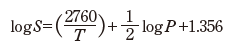

Al合金表面の酸化皮膜には、水素(H2)が入り込むことが多い。レーザ溶接時に、水素が溶融池に放出されて溶け込む可能性がある。液体Al中の水素の溶解度は、固体の中よりもずっと高い。液体中の水素の溶解度は次の式で表される(1)。

固体中の水素の溶解度は次の式で表される(1)。

![]()

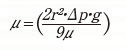

ここで、Sは273°Kで760トール(torr)の場合の水素の溶解度(単位:mL/ 100gAl )、Tは温度(単位:K)、Pは水素の分圧(1トール=0.133ミリバール)である(2)。 上の式から、液体Al中の水素の溶解度は固体中の約20倍であることがわかる。そのためAl 合金において、溶融池に大量の水素が取り込まれ、凝固時にそれがポロシティを形成する可能性がある。オイルやグリースといった表面のその他の有機的な汚れも、溶接部分に水素ガスが入り込む要因になり得る。水素の混入によって生成されるポロシティは通常小さく(直径0.5mm未満)、一般的には数十マイクロメートル程度である。溶融池内のポロシティはゆっくり移動する。ポロシティの移動速度(2)は、次の式で算出できる。

ここで、rはポア(気孔)の半径、Δpは液体とポア内の気体の密度の差、gは重力加速度、μは液体の動粘度、pは液体密度である。Al合金内のポアの直径が50μmの場合、移動速度は4〜6mm/sとなり、液体の凝固速度は通常20〜50mm/sであるため、ポアが液体の外に出ることは難しい(3)。

2. キーホールポロシティ。

一般的に106W/cm2 を超えるレーザパワー密度で行われる、キーホール溶接(深溶け込み溶接)で発生する。比較的厚みのある(3mm以上)のAl合金を溶接する場合は、深溶込みのキーホール溶接が必要である。レーザ溶接時に高圧の蒸気/プラズマが生成されることによって、キーホールが形成される。蒸気が溶融池から出る際の反動で高圧が生じ、深い蒸気ホールが形成される。このようなキーホールによって、熱伝導に基づく低いパワー密度のレーザ溶接の場合よりも、材料の奥深くまでレーザビームが吸収される。キーホールが安定しない場合(材料の表面張力が蒸気の反跳力よりも大きいと、キーホールは崩壊する)、または、材料が急速に凝固する場合は、蒸気が溶融部分に残り、大きなポロシティが形成される(一般的に0.5mm以上)。

3. 合金構成物質の気化。

合金に含まれるマグネシウム(Mg)、マンガン(Mn)、銅(Cu)、ケイ素(Si)などの材料が気化し、溶融部分に入り込んでポロシティを形成する可能性がある。このような合金構成物質は、材料の表面張力と粘度にも影響を与える可能性がある。

軽合金のレーザ溶接におけるポロシティを減少させるための方法がいくつか存在する。例えば、ガス噴射の制御(3)、発振ビームの使用(4)、2ビームによる溶接(5)、表面クリーニング(6)といった方法がある。ポロシティは通常、低いパワー密度による熱伝導を抑えたレーザ溶接を適用すれば少なくなるが、そうすると加工効率も一般的に低くなる。

本稿では、自動車用の6000シリーズ合金(AA6014)のレーザ溶接において、溶接ポロシティを低減するためにレーザクリーニングを適用した事例を紹介する。AA6014は、Aiを0.5〜0.7%、Fを最大0.35%、Cuを最大0.2%、Mnを0.05 〜0.2% 含有するAC-170PX として一般的に知られている。Al 合金シートの成形時に、Al 表面をチタンとジリコニウム( 4mg/m2)、そして乾燥潤滑剤(AlO70、1.5g/m2)でコーティングし、成形後に皮膜として表面に残した。溶接は、フィラーワイヤと5.3kW のディスクレーザで行った。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2015/10/ILSJ150916-18-1.pdf