UVレーザによるプリント回路基板の加工

プロトタイプ開発から製造までの応用分野を紹介

目に見えない技術を却下するのはたやすいことだが、回路基板の作成に関わる人が紫外線(UV)レーザを見過ごすとすれば、それは間違った行為だといえるだろう。UVレーザは、現在利用可能なプリント回路基板(PCB:printedcircuit board)加工技術の中で最も多用途で効率的なものの1つである。レーザ光線は一般的に、フライスやルーティングといった機械的なPCB加工に代わる低ストレスの手法だが、UVレーザにはそれに加えて、熱ストレスを軽減するという他のレーザ源にはないメリットがある。このようなメリットが実現できるのは、多くのUVレーザシステムが低い出力レベルで動作するためである。「コールドアブレーション」としても知られるプロセスを利用することにより、UVレーザの光線には、熱影響部(HAZ:heataffectedzone)を小さくする効果があり、バーリング(穴の周囲の立ち上がり)やチャーリング(炭化)といった高出力レーザに通常は伴う熱ストレスの悪影響を最小限に抑える。

UV レーザは可視光よりも短い波長で構成されているため、その光を肉眼で見ることはできない。光線を目で確認することはできないかもしれないが、UVレーザはその短い波長によって精密に焦点を合わせ、優れた位置精度を維持しつつ、非常に細かい回路特徴(circuitfeature)の作成を可能にする。

波長が短く、加工対象物の温度が低いことに加え、紫外線光の光子エネルギーが高いことからも、UVレーザは、FR4や高周波セラミック複合材料といった標準的な材料から、ポリイミドのようなフレキシブル基板材料にいたるまでの広範囲にわたるPCB 材料の加工に適している。

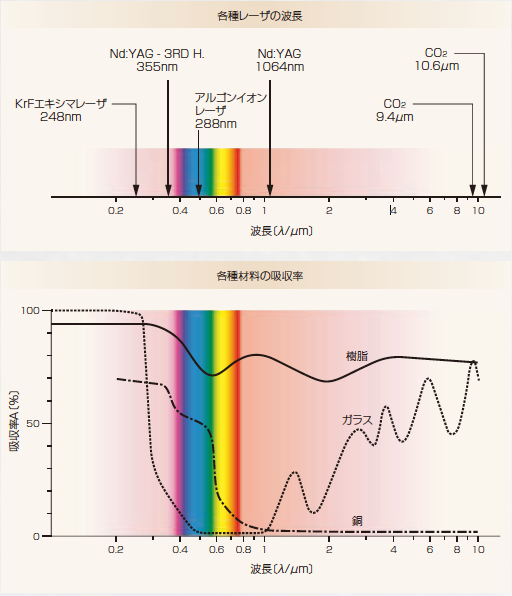

図1のグラフは、3つの一般的なPCB材料について、6種類のレーザの吸収率を示したものである。6種類のレーザには、エキシマレーザ(波長248nm)、赤外レーザ(1064nm)、2種類のCO2レーザ(9.4μm と10.6μm)などが含まれる。UVレーザ(Nd:YAG、355nm)は、3種類すべての材料で高い吸収率を示す、まれなレーザの1つである。

UV レーザは樹脂や銅に対して非常に高い吸収率を示し、ガラスを加工する場合の吸収率も低くない。これらの主要材料のすべてに対してそれよりも高い吸収率を示すのは、高価なエキシマレーザ(248nm)だけである。このようにUVレーザは多様な材料に対応することから、あらゆる基板特徴や回路配線の最も基本的な部分の作成から、チップを埋め込むためのポケットの作成といった高度な加工にいたるまで、多数の業界にわたるさまざまなPCB 応用分野に最適な手法となっている。

UV システムは、CAD データから直接基板を加工する。つまり、中間の基板作成プロセスは不要である。これと、紫外線光の精密なフォーカス性能により、UVシステムは高いフューチャー分解能と位置決め再現性を実現する。

図1 3つの一般的なPCB材料の、6種類のレーザの吸収率。

応用分野1:表面エッチング/回路作成

UVレーザは短時間での回路作成が可能で、基板に対する表面パターンのレーザエッチングをわずか数分で行う。そのためUVは、PCBをプロトタイプ開発するための最速手段となっている。R&D 部門はこれに気付き始めており、ますます多くのプロトタイプ開発研究施設に社内用UVレーザシステムが装備されつつある。

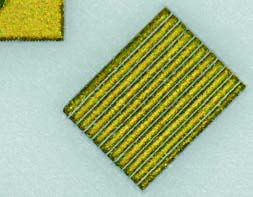

光学的キャリブレーションによっては、UVレーザの光線サイズを10〜20μmの範囲にすることができ、微細な回路配線の作成が可能である。図2 は、この点に関するUV の卓越性を示す応用分野の例である。この回路配線は非常に細かく、確認するには顕微鏡が必要である。この図に示したボードは、サイズが0.75×0.5 インチ(約1.9×1.3cm)で、W/Ni/Cu/Ni/Auの表面を持つ焼成セラミック基板(Al2O3)で構成されている。レーザによって、2milの回路配線が1milの間隔で作成されており、合計ピッチはわずか3milとなっている。

レーザ光線による回路作成は、PCBのプロトタイプ開発には最も高速な手法だが、大量生産における表面エッチングには通常、化学的なプロセスを採用する方がよい。とはいうものの、多品種製造に携わる多くの企業が、少から中量のエッチングにUVシステムを利用している。

図2 UVレーザによって作成される回路配線は非常に細かく、確認するには顕微鏡が必要である。

応用分野2:プリント回路基板のデパネリング

UVレーザ切断は、大量生産と少量生産のどちらにも最適で、特に、フレキシブル基板やリジッドフレックス基板の場合は、PCBのデパネリングに適している。パネルから個々の基板をくり抜く作業であるデパネリングは、フレキシブルPC材料の増加に伴い、さまざまな課題に直面している。Vスコアリングやルーティングといった機械的なデパネリング手法では、薄く傷つきやすい基板を損傷する可能性が高く、フレキシブル基板やリジッドフレックス基板のデパネリングを行うEMS(Electronics Manufacturing Services:電子機器受託製造サービス)提供企業にとって問題となっている。UVレーザ切断は、回路部品のバーリング、変形、損傷といったデパネリング時に生じる機械的ストレスの影響をなくすだけでなく、CO2切断といった他のレーザによるデパネリングに伴う熱ストレスの影響も抑えることができる。

図3は、同じフレキシブル基板(ポリイミド)をCO2レーザ(左)とUVレーザ(右)で切断した様子を示している。高温のCO2レーザでは、UVレーザよりも顕著にチャーリングとバーリングが生じているのが見てとれる。前述のとおり、UVレーザではコールドアブレーションプロセスが採用されている。

図3 フレキシブル基板(ポリイミド)をCO2レーザ(左)とUVレーザ(右)で切削した様子。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2014/10/ILSJ-1409-16-19.pdf