プラスチックのレーザ溶接技術の進歩

TTLWは実用可能な生産技術になっている。

プラスチックのレーザ溶接は実験室の研究から実用段階へとかなりの速度で移行しているが、それはメーカーがレーザ溶接の技術進歩に習熟し、多数の応用において優れた樹脂溶接の形成機能が進歩したことによる。

レーザ溶接システムの装置コストの低減は世界規模での利用を加速し、多数の人たちが透過型レーザ溶接(TTLW)を価値のある生産技術として考えている。この技術の魅力は最も簡単な接合設計から最高品質の樹脂溶接が得られることにある。TTLWには学習曲線があり、いくつかの樹脂溶接局部変化が必要になるが、その実行プロセスは十分に開発され、その利点がこのような文化変化の魅力になっている。

歴史

TTLW が使われるまでのプラスチック溶接はCO2 レーザが使用され、その赤外放射(10.6μm)がプラスチックに固有の吸収特性にもとづいて利用されていた。溶融層の発生は上部の層の成分から界面へと移り、下部の層の成分を溶融する。この過程は十分な溶融層の生成に余分な時間がかかり、表面の劣化を回避できず、理想的な方法ではなかった。

プラスチックの多くは近赤外線を透過する。最初の透過型溶接法は広帯域赤外ランプを光源にして、その強い近赤外放射がプラスチック内部を通過するようにした。内部には吸収体を配置し、溶融ゾーンとして利用した。このランプ光源は近赤外線を放射するが、熱可塑性プラスチックに吸収される長波長の赤外波長も発生する。この容積のある吸収と表面劣化を避けることは難しい。しかし、現在では、この方法による内部の高品質樹脂溶接の形成も可能になっている。

最近の数年間は専用の単一波長近赤外のネオジウムヤグ(Nd:YAG )レーザがTTLW用の赤外光源として広く使用され、広帯域ランプ溶接法からレーザ溶接法への移行が急速に進行している。この方法を用いると、熱発生は溶接界面に限定され、熱影響ゾーンの発生も最小になる。最近の10年間に、レーザ溶接専用の新しい吸収体、着色剤、レーザシステムなどの技術が大幅に進歩した。

低コスト小型レーザシステムとして利用可能になった高出力固体半導体レーザは、プラスチックレーザ溶接のビーム配送システムに使用され、TTLWの急速な成長をもたらしている。半導体レーザの使用によるコスト競争力と優れた溶接品質はTTLW 市場の大幅な成長を促している。

動作原理

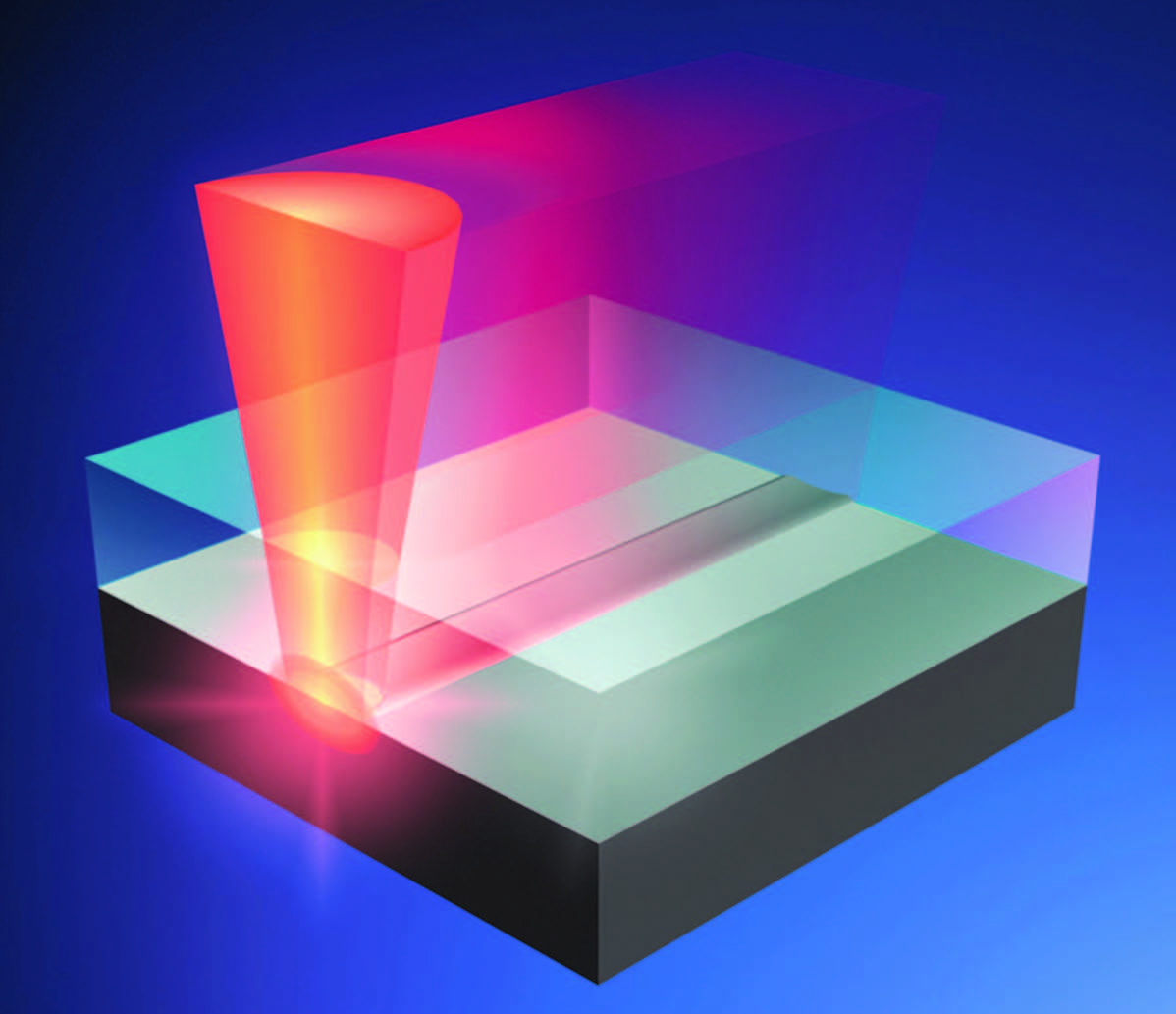

図1は基本的な溶接工程を示している。充填材を添加しない熱可塑性プラスチックは近赤外波長が透明なので、TTLWが可能になる。吸収体のある溶接界面が正確に照射されるように、固定具を用いてパーツをしっかりと固定する。上部の層は赤外エネルギーを透過し、界面の吸収体に発生した熱は下部の層の上部に伝わり、溶融層が形成される。パーツは分子間拡散が生じて溶接界面が冷えるまでしっかりと保持される。

上部の層と下部の層の赤外透過特性を十分な理解が必要になる。充填材や補強材はレーザエネルギーの透過に影響を及ぼす。溶接界面に熱を発生する界面吸収体はさまざまな種類がある。この溶接工程は広帯域赤外光源と近赤外レーザ(800 から1064nm )を使用できる。

図1 赤外線エネルギーは上部の層を透過して溶接界面で吸収される。(資料提供:ライスターテクノロジーズLLC )

TTLWの利点

TTLWは非接触方式のレーザ加熱を行うので、部分マーキング発生の可能性が減少する。溶接界面におけるエネルギー入力と熱発生を精密制御することで、熱影響ゾーンは最小となり、最小の残留応力、優れた溶接強度、無視できるほど少ない溶接フラッシュ発生などの利点が得られる。加熱時間は溶接界面の同時加熱により最小となり、超音波溶接、つまり最高速の溶接工程と同等の溶接サイクル時間を確保できる。精密ライン溶接を必要とする非常に精巧な溶接から溶接幅の広い大型溶接までの広い範囲の用途に対して、TTLWは高品質の溶接を実現できる。

装置

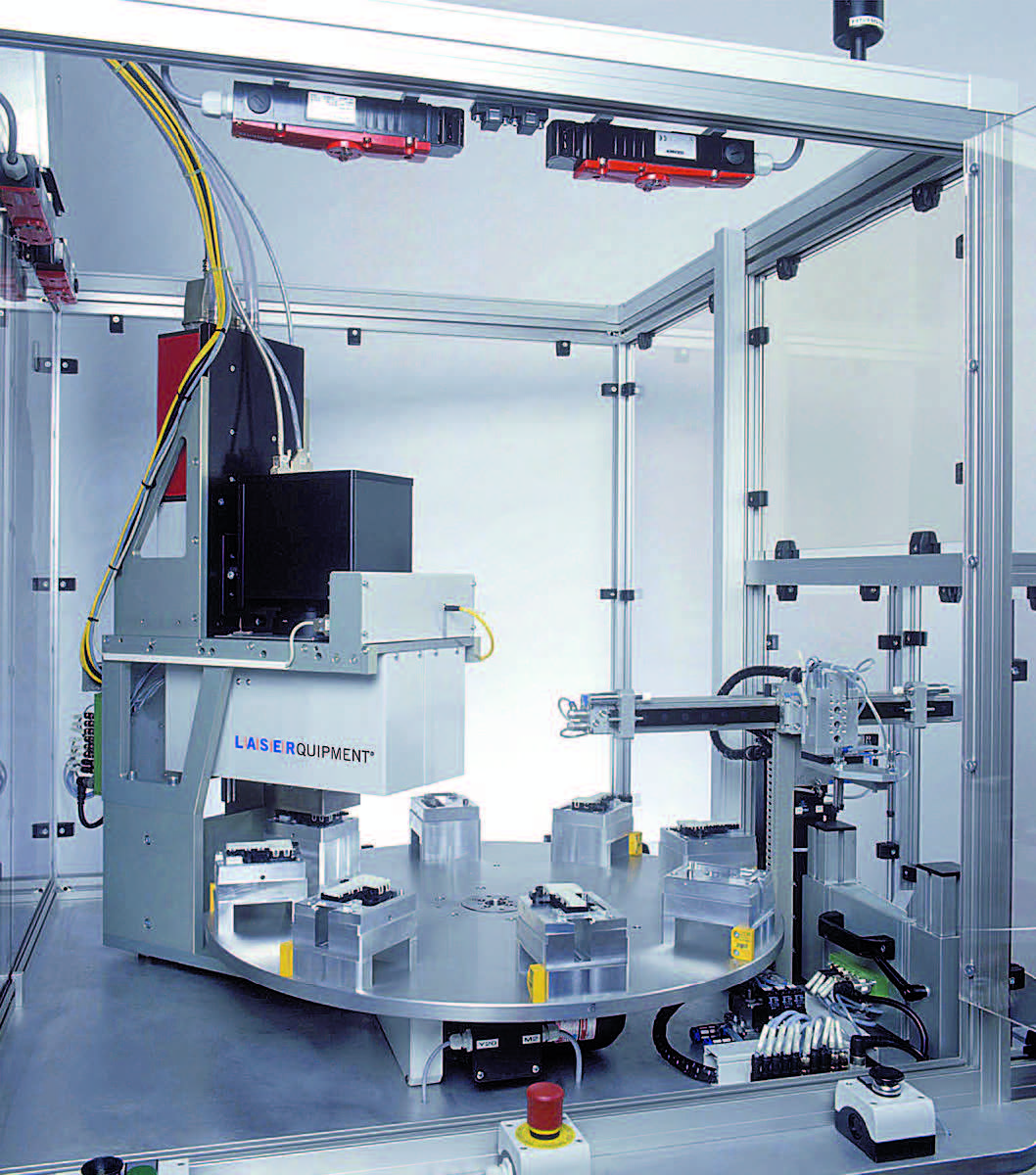

過去5 年間、装置メーカーはレーザ溶接の成長を予測し、プラスチック専用の溶接システムを育成してきた。小さいフットプリントをもつ自己完結型の専用システムが小規模と中規模の生産用に設計された。図2 は自動車の筐体を溶接するための典型的な自動化されたセルを示している。このセルは運動制御とビーム配送のシステムを内蔵しており、小型から中型サイズの用途に使われる。現在、これらの溶接ユニットは、超音波、振動およびホットプレート溶接システムに対するコスト競争力を備えている。過去10年間、100W以下のNd:YAG レーザと半導体レーザのコストは低下を続けたが、このことがTTLW の急劇な成長をもたらした。

TTLWは簡単な空気圧シリンダだけを使用して低い溶接力を確保し、レーザ配送システムに対して、部品の水平方向と垂直方向の位置を保持する。この場合の固定は溶接界面への赤外線エネルギーの伝達を妨害してはならない。一般に、溶接力はガラスやポリカーボネートなどの赤外を透過する板材を用いて均一化される。

現在のところ、プラスチック溶接にはコストのより低い半導体レーザが広く使われ、保守作業をほとんど必要としない小型で高効率のシステムに組み込まれている。最近の精密ライン溶接を必要とする高精密の用途ではファイバレーザ使用され、その小さいスポットサイズと高効率の利点が生かされている。

図2 自動化されたレーザ溶接室。(資料提供:レーザライン社)

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2011/09/20111.pdf