薄膜太陽電池のスクライビングに対するビームプロファイル効果

ガウスビームによる微細加工は広くロバストな加工許容度を確保できる。

近年は地球温暖化と海外エネルギー依存に対する懸念が世界規模で広がり、風力やソーラなどの代替エネルギー源が大きな関心を集めている。化石燃料に代わってこうしたエネルギー源が普及するために重要な意味をもつのがエネルギーコストの低平準化( LCOE)である。また、結晶シリコン(c-Si)フラットパネル太陽光発電(PV)は最初に製品化され、世界中で使われてきたが、薄膜PV(TFPV )ソーラパネルは世界規模でのソーラエネルギーの普及とともに、かなりの進歩を遂げている。薄膜太陽電池の年間の発電量は2002 年の17MW から2008 年は966MW へと増加し、その市場シェアは同じ期間に3%から14% へと増加した。2009 年はほとんどのTFPV メーカーが実に厳しい年を経験したが、この技術の将来には力強さがある。米ゼネラル・エレクトリック社(GE )のような新規参入企業は薄膜ソーラ技術の将来を明るいと予測し、TFPV の研究開発への大きな投資を世界規模で展開している。調査会社のグリーンテック社( Green tech )の最近の分析によると、TFPV の生産能力は2012年末までに10GW を超える。

TFPV セルはc-Si の数百μm の厚さに対して1 ~ 2μm の厚さしかなく、はるかに少量の半導体材料しか必要としない。また、TFPV セルは強い吸収バンドをもつ直接バンドギャップ半導体を使用するため、c-Si と同等のエネルギー効率を実現できる可能性がある。TFPV の生産は自動化と大面積化にも適している。例えば、TFPV パネルの生産ではQ スイッチ半導体励起固体( DPSS)レーザを日常的に使用し、薄膜層を除去(レーザスクライビング)して、太陽電池のモノリシック集積直列接続に必要になる各部分の電気的アイソレーションを行っている。

TFPVソーラセル

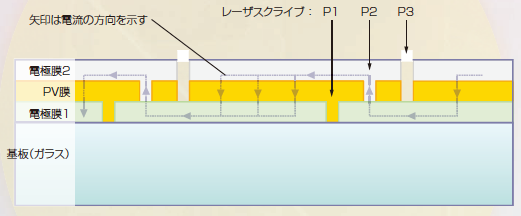

標準的な薄膜太陽電池は大面積ガラス基板上に蒸着した透明導電(TCO )層、中間の半導体太陽光発電層、薄い金属層の3層から成る(図1)。TFPVの標準的な半導体材料には、硫化カドミウム/テルル化カドミウム(CdS/CdTe)、二セレン化銅インジウムガリウム(CIGS)、非晶質シリコン(a-Si)、a-Si 層と微結晶S(i μc-Si)層の組合せなどが含まれる。標準的なTCO材料は酸化インジウムスズ(ITO )、酸化スズ(SnO2)および酸化亜鉛(ZnO)が使われ、標準的な金属層はアルミニウム(Al)、金(Au)およびモリブデン(Mo )から構成される。

TFPV デバイスの生産には三つのスクライブ工程(一般にP1、P2およびP3スクライブと呼ばれる)が通常実施され、それらの工程間には各種の薄膜蒸着工程が挿入されている。P1はガラス基板上の第1 電極金属層をスクライブし、P2は第1電極金属層上の半導体太陽光発電層をスクライブする。P3は第1 電極金属層上の太陽光発電層と第2電極金属層の両方をスクライブする。このレーザスクライブによって、大きなメートルサイズのソーラパネルは小さなPV セルに分割される。セルは電気的に直列に動作する。

図1 TFPVパネルの断面図。

ビームプロファイルの影響

TFPV工程のスクライブの多くは、ターゲット膜の基板側から入射するレーザビームを使用する。したがって、基板の何らかの収差はレーザビームの集光度に影響を及ぼし、加工場所のレーザフルエンスは影響を受け、スクライブの品質にも影響を与えることになる。基板ガラスはますます大面積化へと進むが、メーカーはコスト低減を求めるため、ガラスの品質と平坦性は悪化することになる。ロバストで高歩留りのスクライブを保証するには、ガラス基板の平坦性、厚み、その他の表面不規則性などの変動が許されるスクライブ加工深度の公差の拡大がますます重要になる。レーザビーム焦点のスクライブ加工深度はビームの伝搬軸方向の距離から決まり、その深度の範囲では高い電気的アイソレーションをもつ高品質なスクライブを行うことができる。一般に、この場合のスクライブ加工は1~ 3mmの深度変動に調整しなくてはならない。焦点の加工深度が大きいと、より公差の大きいロバストなTFPVスクライビング加工が可能になり、拡大が続くTFPVの大型化への対応が可能になる。

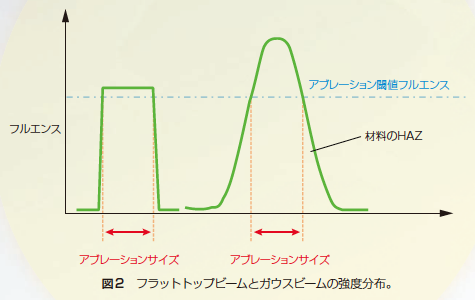

ガウスビームとフラットトップビームは、いずれも良質のスクライブを実現できるが、フラットトップビーム形状は基本ガウスビーム形状より好ましいことを示した研究も報告されている(1)(図2)。ガウスビームでは、強度がアブレーション閾値よりも大幅に増加する中心部で強いアブレーションが発生する。その結果、材料の下層には望ましくない損傷が起こることがある。さらに、ガウス分布の端部のフルエンスが材料のアブレーション閾値よりもわずかに低いと、スクライブ品質が悪化する。しかし、フラットトップビーム形状は均一なビーム分布をもつため、明確に定められたフラットトップ領域のすべてにわたり同量の材料が除去される。

図2 フラットトップビームとガウスビームの強度分布。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2011/04/daa685bc191caa627eb3fcd8a5970f3b.pdf