レーザ金属蒸着法を定義する

レーザ金属蒸着法の技術、利点および応用を概観する。

高価な部品は、高温、高圧、湿度、研削、研磨、放射線などに曝されると徐々に劣化し、一度に曝されると急速に劣化する。このような部品に生じる問題は、航空宇宙、海洋掘削、乗用車と商用車の生産、工具と金型の製造などを含めた重工業の用途においてよく知られている。この問題は簡単なモデリングでも長時間が必要になり、設計を変更すると全体コストが増加する。

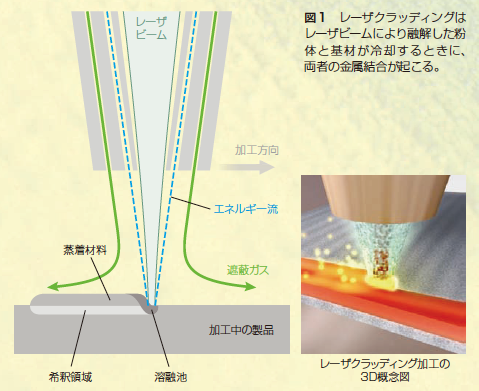

レーザ蒸着溶接法はレーザ金属蒸着法(LMD)とも呼ばれる。材料生成レーザ加工法としてのLMD は工具や部品表面に金属の層を付加する。レーザは既存の表面に溶融バスを生成し、その中にはノズルを通して1種類あるいはそれ以上の粉体が噴霧される。噴霧された粉体は溶けて基板材料と結合し、新しい材料が少しずつ形成される。

LMDによる加工コストの低減

LMDを使用すると、加工している製品の表面の清浄や別材料との結合を行うことで、製品の組織的な改良が可能になる。例えば、軟質金属に硬質で高品質な表面を形成したり、断熱材料と導電層との結合、高温や塩水、化学物質などに耐性をもつ材料への金属被覆を行うことができる。レーザ蒸着は部品寿命の延長ばかりでなく、生産コストを大幅に低減できる。過酷な環境の中で動作する重要な部品を長持ちさせるにはどうしたらよいのだろうか? これらの価値の高い部品の寿命コストを下げるには、どのように修理すればよいのだろうか? これらの疑問にはLMD が回答になるかも知れない。アブコ・エバレット研究所(Avco Everett ResearchLab)などの科学者から成る研究チームが1970年代に編成され、高出力ガスレーザの利用を想定して、LMD の応用可能性のさまざまな研究が行われた。しかし、LMD はレーザ切断のような主流の応用にはならなかった。その理由は設備投資があまりにも大きく、他の熱源に比べると加工の妥当性が得られない、もしくは新品の部品の価格が低すぎて修理すること自体が妥当性を持たないことにあったと考えられる。恐らく、LMD以外には実用的な解決策のない少数の用途を別にすれば、LMD加工の反復利用は考えられなかったのであろう。とにかく、LMDは最近まで広く利用されることもなく生き残った。最近になって高出力レーザが登場し、光ファイバによるレーザビームの伝送とロバストな機械工具への組込みが可能になり、レーザ装置の設備投資コストと運用コストも低減した。このことと金属価格の値上がりや高性能材料の使用とが組合され、LMD加工の利用は再検討され、新しい部品の製造や部品の修復に使われるようになった(図1 )。

金属結合の進歩

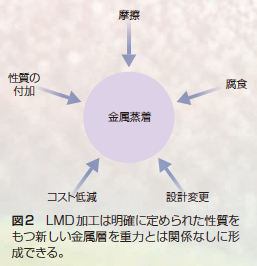

現在、特別な加工や競争の激しい産業は、非常に長い寿命と高い信頼性をもつ部品を要求しており、そのために、部品寿命を延長できる加工法を求めている。LMDは基材と蒸着金属を永久接合する金属結合を形成するため、最高の接合性が得られる。加工そのものは比較的簡単で、レーザビームが部品の表面に溶融池を形成し、レーザビームと同軸に配置した粉体ジェットを用いて金属粉体を溶融池に注入すると、粉体は溶融し、基材との金属結合が形成される。その結果、所定の性質をもつ新しい表面層への改質が重力に関係なく可能になる(図2)。用途に応じて、異なる材料でできた個別の材料や粉体混合物を選択できるため、改質層の性質は非常に正確に定義できる。鉄、コバルト、チタンおよびニッケル合金に加えて、炭化物を含有する材料も使用できる。粉体の組成とレーザパワーを選択すると、改質層内の炭化物は均一な分布になる。例えば、タングステンやチタンの炭化物を蒸着金属マトリックスに埋め込むと、部品表面の耐磨耗性が増加する。

粉体(およびワイヤ)の蒸着にはLMD以外の方法も適用できるが、その場合は大きな制約がともなう。機械的な接合は金属結合ではないため、被覆はすぐに壊れ、交換や修理が必要になる。それ以外の方法では、粉体と基材の両方の溶融に、はるかに多くの熱を必要とするため、部品の変形を招き、公差内に戻すための2次加工が必要になる。過剰な熱は基材から被覆への大きな希釈を引き起こすため、蒸着材料に化学的特性を付与するには、2 回または3 回の被覆パスを追加しなければならない。これは、一般に非常に高価な粉体を著しく大量に消費し、当然、より多くの加熱も必要になるため、部品は変形し、必要な機械的後加工も増加する。LMD加工は希釈が非常に少ないため、被覆層の1%以下(約50 ~ 70μm)の深さだけが「化学反応」を起こし、その他は純粋な金属になるため、標準的な被覆層の深度は0.060インチ(約1.5mm)ほどに収まる。

このような応用の一例として、高圧蒸気や液体などの非常に腐食性の高い流体の調節に使われるバルブがある。このようなバルブシートの被覆はステライト粉体を使用し、TIG溶接加工法を用いて蒸着される場合が多い。この場合は基材からステライト被覆への希釈が大きいため、純粋なステライトによる0.04 インチの最小深度を実現するには、0.25 インチ(約6mm )の被覆層の深度が必要になる。これを従来法で実現するには数回のパスが必要となり、それぞれのパスは蒸着後の冷却と、場合によっては機械加工も必要になる。レーザ蒸着法は希釈が少ないため、この加工は1段階で完了し、粉体の消費量は非常に少なく、後加工もわずかになり、場合よっては不要になる。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2011/04/519010b09b1a36e5e90b7d74cb348ee9.pdf