多様なアプリケーションと向き合うレーザ樹脂溶着工法

グローバル経済の中では、水平分業により、ものづくりを新興国にアウトソースする流れがメインストリームだが、日本企業の中ではまだ日本的なものづくりへのこだわりを捨てていないところが多い。レーザを輸入販売する商社は、そうした企業を顧客に加えることはできるか。

輸入商社である伯東の齋藤剛氏は、「日本のレーザ業界は、欧州に益々水をあけられる」と問題提起をしている。

もちろんこれは、レーザ機器を輸入販売する商社の視点から見た「危機感」であって、ここに言う「レーザ業界」とはレトリック的には一種の誇張法でしかない。

加工用のレーザの販売は、まず加工装置メーカーに販売して、装置メーカーがエンドユーザの仕様に合わせた装置を設計するというルートに乗せればよいように考えられる。デイスコなどの装置メーカーは、レーザを販売する商社と実際にレーザ加工装置を使用するエンドユーザとの間に位置する。

レーザ輸入商社から見て問題は、エンドユーザになりそうな企業がたくさんあっても、その多様なアプリケーションの一つ一つをカバーする装置を設計してくれる装置メーカーが少ないことだ。言い換えると、加工用のレーザの輸入商社は、すでに確立している数少ないアプリケーション向けの販売しかできないことになる。海外のレーザ関連の展示会などで、レーザ加工のアプリケーションが多様化していることを知っている齋藤氏としては、隔靴掻痒の思いがすることだろう。

では、エンドユーザに直接レーザを販売してレーザ加工装置を自社開発してもらうルートはないか。ここには二つの問題がある。一つは、日本企業が「リスクを取りにくい体質」だということだ。もっと正確に言えば、「企業内の担当者」がリスクを取りにくい状況が存在する。分かりやすく翻訳すると、これまで経験したことがない、レーザを使用する加工装置の開発が成功するかどうか、責任を持てないと言うことだ。もう一つは、レーザについての基本的な知識を習得してからの装置開発となるため、開発完了までに時間がかかりすぎることだ。このような市場環境では、「エンドユーザヘレーザを直接販売しようとして失敗する例が散見される」と齋藤氏は言う。

日本のものづくりは、「すり合わせ」によって高精度加工が実現できるところに特徴がある。その「すり合わせ」役割をスキップしたレーザ販売が成功しないのは、至極当然と言ってよい。「その役割を買って出よう」と言うのが伯東の新しいビジネスだ。

齋藤氏によると、すでにいくつかのプロジェクトは走っているが、ここではレーザ樹脂溶着加工の確立過程について見ることにする。

伯東はレーザ溶着加工に関して、ファインデイバイスと協業して、ユーザの工法確立に取組でいる。

レーザ溶着工法の利点

樹脂溶着にレーザを採用することの利点は多い。齋藤氏は、次のように利点を挙げている。

・溶着部が綺麗である:最適条件加工によってバリが発生しない。

・瞬時の熱エネルギー付与で接合可能なため、スピードは速い:レーザ走査方法、ビーム成形に拠って加工時間は速くなる。

・従来工法と同等の接合強度が得られる:素材側からも接合強度UP設定可能(つまりGF等が界面でリンクする)。

・熱影響層(HAZ)が局所的に収まるため、熱歪み制御ができる:電子部品内位ワークの接合が可能。

・ファイバ伝送によりシステム側の自由度が増える:電動ステージ、多軸ロボット、ガルバノスキャンヘッドなどとの組合せ。

・従来工法に比べ、工程中のCO2排出量を大幅に削減できる。

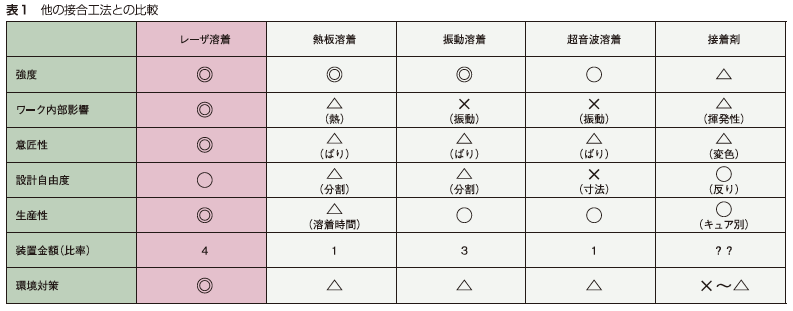

これらから、レーザ溶着工法を採用する理由としては、生産性向上(タクト減)、接合部形状自由度拡大、部品点数削減、コストダウン、意匠性向上、微細部接合の可能性、環境対策などが考えられ、自動車部品、医療部品、電子部品などの加工に採用されている(表1)。

ただし、レーザ工法を採用しているのは自社でレーザ工法を開発できる数少ない部品メーカーに限られる。レーザさえ供給されれば誰でも、従来の溶着からレーザ溶着に簡単に移行できるかというと、ハードルは極めて高いというのが現状だ。言うまでもないことだが、齋藤氏によると、この分野では海外の出来合のレーザ加工装置をそのまま輸入販売することは選択肢にはない。日本的なものづくりに適合しきれないからだ。また、国内の装置メーカーが多様なアプリケーション向けに装置を製品化することも考えにくい。なぜなら、上に触れたように、日本的ものづくりは「すり合わせ」をベースにして確立されているからだ。言い換えると、部品の材料も形状も工法も業界標準は存在しない。各企業の個々のアプリケーション毎に材料、形状が違うとすれば、加工装置は各社のアプリケーションの数だけ開発する必要がある。1社の特定のアプリケーションにしか使えない装置を製品化する装置メーカーがあるとすれば、当の部品メーカーの子会社で装置開発を担当する企業<らいなものだろう。他の業界では、例えば通信業界では、形状やピンアウトなどが標準仕様でないような光トランシーバなど誰も買わないものだが、クローズドな日本的ものづくりの世界には標準などは存在しない。むしろ標準が存在しないことが差別化ポイントになっていたりする。

では、加工装置のエンジンとなるレーザをカスタマイズすることで、どの部品メーカーでも使える加工装置ができるか。この考えには、齋藤氏は否定的だ。レーザのカスタマイズとは、波長、出力、ビーム径、パルス幅などのカスタマイズだが、これだけではどうにもならないのが日本的なものづくりだ。研究者が論文を書くために一例を作製すればよいという条件と、限りなく100%に近い歩留まりで月産何十万、何百万個を生産しなければならない部品メーカーの量産プロセスの条件とは同じではない。

輸入商社がレーザを輸入販売するには、レーザの知識だけでは足りないと齋藤氏は考える。日本的なものづくりに対応するだけの知識と経験とネットワークが必要だ。それだけの知識とネットワークを持つことで、単にレーザを輸入販売するだけの商社とは違うビジネスができると齋藤氏は考えている。装置メーカーが相手にしないようなアプリケーションでも、上に挙げたメリットが得られ、効率とコストダウンが期待できる分野では装置開発を強力にサポートしていく。

(もっと読む場合は出典元へ)

出典元PDF

http://ex-press.jp/wp-content/uploads/2010/07/928d8036a133535e766f01dee8a8b9b3.pdf