電池製造のためのレーザ溶接

薄くなる各種の金属板をさらに高速度で接合するニーズはレーザ溶接を採用することで対応できる

電池の製造技術は21世紀における新しい最大の挑戦課題の一つになっている。電池生産量の世界規模はすでに年率で数十億個に達しているが、従来の電池の生産技術では、急速に拡大する電池の用途の性能とコストの目標を達成できない。われわれの多くはすでに自動車用の電池がハイブリッドカー、プラグインハイブリッドカー、電気自動車などに使われていることは知っている。これらの自動車への応用は賞賛と嘲笑(個人の政治的および文化的信念に依存する)の対象になっているが、われわれはその関心の高まりと大きな流れから逃れることはできない。米国で制定されたアメリカ再生再投資法案(ARRAまたは”AR2″)は電池会社向けの数億ドルを予算化して、米国における電池の生産設備への投資を促進している。米国エネルギー省長官のスティーブン・チュー氏は、「この投資は何倍にもなって戻ってくる。われわれの仕事は増加し、外国産の原油に対する依存度は低下し、空気はきれいになり、気候変動との戦いにも貢献する」と語っている。

手ごろな価格で高性能の電池は、自動車産業ばかりでなく、電力や代替工ネルギー産業向けの非常に魅力的な応用もある。住宅の多くが蓄電池を所有するようになると、非常用のバックアップ電力の供給ばかりでなく、需要に対する電力負荷の平準化も可能になる。このような分布型エネルギー蓄積方式は、基礎的な発電の効率を改善する解決策となり、基幹配電グリッド網の改善のための投資の一部を埋め合わせることもできる。太陽光発電や風力発電などの不安定な代替エネルギー源の利点を最大に生かすには、電力蓄積が必須の手段になる。この場合も、手ごろな価格の高性能電池の技術は、配電グリッド網のコスト低減を支援する手段として役立つ。

このような素晴らしい将来性をもつ電池は、そろそろ「手ごろで高性能」という表現が定着し、われわれが挑戦するエネルギーの英雄の地位を確保していなければならないはずだ。今日までの意欲的な開発努力にもかかわらず、新たに発展する電池技術は、懐中電灯やカメラ、コンピュータなどの成熟して年老いた兄弟に比べると、依然として幼児の段階にある。発展する電池の応用では、より高いエネルギーの蓄積と寿命が要求され、より低い重量とコストが目標となり、生産技術の見直しが必要になっている。新しく開発されて有望とされている電池の多くは、利用可能な製造技術の能力や制約条件との整合性がなく、CADの世界の概念設計として存在している。言い換えれば、設計と製造の関係者は相互にコミュニケーションを深めなければならない。ここでは両者の相互理解に役立つことを述べる。

上述した応用を追及している多数の電池技術のなかで、すでに勝利を宜言した、もしくは勝利者になろうとしている技術は存在しない。さまざまな応用の多彩な要求を満たすために、リチウムイオン、ニッケル金属水素化物、亜鉛空気、ナトリウム̶- 硫黄などの多様な電池の化学技術が競争を展開している。また、既定の電池要素のなかにはさまざまな幾何学的配置がある。言い換えれば、さまざまな製造法が必要になるということだ。新しい電池は円筒形や平板状の設計になる。それぞれの電池は積層、集積、もしくは配列され、並列または直列の電気回路として組立てられる。2層以上の電池間の接続には同ーの金属を使用している場合もあれば、異なる金属の場合もある。設計は多様化しているが、そこには共通している一つの特徴がある。つまり、できるだけ薄い各種の金属をできるだけ高い速度で接合するための挑戦が展開されていることだ。ここにレーザの出番がある。

多くの場合、電池には亜鉛、鋼、アルミニウム、銅、チタン、ニッケルなどの複数の金属が含まれる。これらの金属は電極、導体あるいは単純に容器として使用されるが、いずれの場合もできるだけ薄くして重量とコストを最小にしなければならない。新たに登場している電池の多くに使われる金属の厚さは25 ~ 250µmでしかない。これらの金属の接合では、配線の形成や電解質の封入の二つが重要な作業になるが、電池を溶接するための一連の性能仕様は、電池の設計や用途ごとに異なっている。電気伝導度、強度、密封性、疲労および耐食性が溶接品質を評価する際の判定基準になる。これらの判定基準が定義され、達成されると、その後は価格が最も重要な判定基準になる。

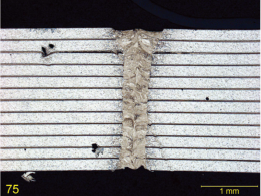

製造を成功させるためには溶接継手の設計が鍵になる。設計者はエッジ(隅肉)溶接や突合せ溶接を使いたい誘惑にかられるが、重ね溶接を選べば成功の確率が高くなる。エッジ溶接や突合せ溶接に比べると、重ね溶接は継ぎ目と梁のアラインメントに必要な自由度がはるかに大きい。重ね溶接は電池を構成する多数の金属層、それも種類が異なることもある金属の層を接合して、端部の強度を確保する(図1)。例えば、金属の種類が一つだけの積層と他の種類の導体との溶接は「キス」のような接合が許される。しかし、電池の接合配置は種類が多く、多様化が急速に進行している。

図1 ニッケル鋼鈑タブの重ね溶接接合の断面。

(もっと読む場合は出典元へ)

出典元PDF

http://ex-press.jp/wp-content/uploads/2010/07/a9519337d03a44d0126550e1bf07905e.pdf