スチールブランクのレーザ溶接を強固にするレーザアブレーション

レーザアブレーションはAl-Si PHSエッジの高効率で信頼性のある加工法になることが証明された。

ここ数年間は、車体組立(BIW)構造用のプレス硬化鋼(PHS)のホットスタンピング加工の利用が盛んだった。PHS(一般にホウ素鋼を使用する)は加工工程の冷却時にホットスタンピングと焼入れを行って、超強力鋼の製造を優れた成形性で容易にする。衝突対策に関係する規制と重量低減のための高強度化にともなって、この傾向は今後、世界中で生産される数多くの新車に現われるであろう。

アルセロールミタル(ArcelorMittal)の被覆PHSの一つに、アルミニウム-ケイ素の被覆(Al-Si、登録商標はAlusi)があるが、これは高温に耐性があり、ホットスタンピングする部品の過剰酸化を防止し、最終部品の良好な耐腐食性を保証している。

Al-Si被覆PHSのレーザ溶接ブランク(LWB)は、ホットスタンピング鋼と特殊加工ブランク技術の利点を組合せた、衝突対策と重量低減の革新的な解決策になっている。すなわち、

・超強力Usibor1500Pは、優れた貫入耐性を中程度の重量で確保できる(Al-Si被覆鋼は超強力だが、伸び率が低い)。

・Ductibor500Pは、エネルギーの吸収に優れている(高い強度と高い伸び率の組合せ)。

・レーザブランク溶接によって、ユーザはそれぞれのサブブランクの位置と厚みを選択して最終部品の童量と挙動を最適化できる。

LWB部品は自動車の衝突時におけるBピラー、レール(前と後)、ドアリングなどの部品の安全確保を主要な目標にしている。

レーザ突合せ溶接

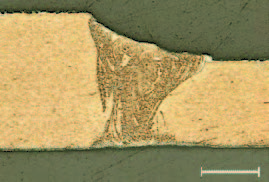

Al-Siを被覆したPHS製品のUsibor1500とDuctibor500Pは、最適性能を実現するための特別な注意が必要になる。標準的なレーザ溶接加工を行うと、溶融帯には希釈現象が起こり、FeAIの合金相が発生し、融合帯のなかの白色に見える二つの領域にはフェライトが生成して冷却ダイヤグラムが変化する。その結果、LWBを使用する際の強度特性は著しく劣化する。溶接部の引張り衝撃試験を行うと、これらの白色領域には破壊が発生する(図1、図2)。

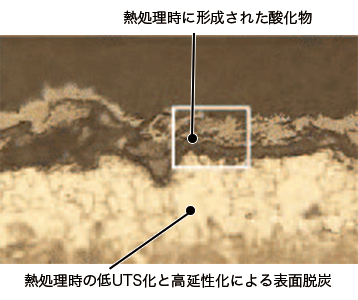

しかし、レーザ溶接時の合金相の発生を防ごうとしてAl-Si被覆を完全に除去すると、酸化層がスタンピングの前工程の熱処理時に形成され、耐腐食性が著しく低下する(図3)。この酸化層は接着性がなく、抱料の剥離を引き起こす。

図1 汚染された溶接部

図2 汚染された溶接部

図3 熱処理後の被膜をしないPHSの表面。

レーザアブレーション

アルセロールミタルはレーザアブレーションの新しい方法を開発して特許化した。この方法はAl-Si被覆PHSの高機能LWBを製造できるため、加熱成形後の部品は完全に機能する。この方法は部品のすべての領域において、最大強度と最小伸び率、高いエネルギ一吸収性、溶接部の無破壊、耐腐食性などユーザの要求を完全に満たす。

この方法はエッジのAl-Siを部分的に除去するエッジ処理を行い、被覆を完全溶接に必要な程度にまで除去するが、被覆の一部を残して良好な耐腐食性を確保する。

このことを実現するために、さまざまな被覆除去法の試験が行われ、最後にレーザアブレーションが唯一の方法として選択された。レーザアブレーシ

ョンは製品仕様を満たし、品質管理を完全に行うことができる。

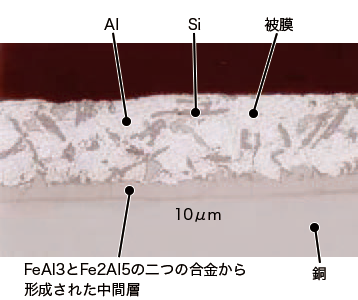

被覆構造

Al-Si被覆(図4)は30µmの呼び厚さ(溶融アルミめっき加工によりわずかに異なる)と90%Al+10%Si(Siが局所的に多くなる)の基本組成でできている。鋼鉄基板との界面の中間層は、5 ~ 10µmの厚みとFeAl3とFe2Al5の基本組成を持つ。

Al-Si被覆の融解温度は650 ~ 700℃だが、中間層のFeAl3およびFe2Al5合金は1000 ~ 1100℃の高い溶解温度になる。この中間層の硬度はAl-Si被覆よりも高い。

図4 熱処理前のAl-Si被膜の詳細。

レーザ装置と加工バラメータの選択

アブレーションは加工物体の表面からの「蒸発、剥離またはその他の侵食過程による材料の除去」として定義されている。レーザアブレーションはレーザマーキング、レーザ洗浄、レーザ誘起プラズマ分光法(LIBS)などの制御プロセスなどに広く応用されている。レーザの波長、パルス持続時間、パルスエネルギー、エネルギー密度などはアブレーション加工に大きな影響を与える加工パラメータになる。

レーザアブレーションはAl-Si被覆PHSの被覆除去法として選択された。レーザアブレーション以外の方法、とくに機械的な方法を用いると、Al-Si層の除去が完全でなく、中間層が薄い状態で残る。レーザアブレーションは集光されたレーザビームのエネルギー密度が高いため、中間層の溶解温度がAl-Siのない層よりも高くなり、レーザアブレーションに適した加工温度を得ることができる。

レーザアブレーションは正しい加工パラメータの選択が必要になる。超短パルスレーザ(フェムト秒、ピコ秒)は、材料除去のエネルギー効率が非常に高く、材料の熱伝導も無視できるほど小さいが、平均出力パワーと表面の被覆除去効率に限界がある。ナノ秒レベルのパルス持続時間をもつQスイッチレーザは、材料の熱伝導がいくらか起こるので、材料除去のエネルギー効率は低くなるが、高い出力パワーを確保できる。材料は部分的にレーザ誘起衝撃波によって機械的に除去(破砕)され、溶解と蒸発により除去される部分もある。

これは実際の用途に適している。つまり、アブレーションレーザビームがAI-Si層の継目エッジを連続的に移動すると、Al-Si層は除去されるが、中間層は融解温度が高いため障壁(硬度がAl-Si層よりも高い)として機能する。被覆が公称値よりも薄くなる場所では、余分な入力エネルギーが中間層に入り、破壊ではなく加熱だけが起こる。

(もっと読む場合は出典元へ)

出典元PDF

http://ex-press.jp/wp-content/uploads/2010/07/201007_cover1.pdf