レーザー加工(レーザープロセッシング)は切断、穴あけ加工、溶接に代表される従来の機械加工の延長技術や代替技術として広く普及している。そして現在ではこれらの過熱加工に加え、アブレーション加工のような非加熱加工や、蒸発加工、材内加工なども出現している。 最近ではこれらのレーザー加工全般をレーザープロセスと呼ぶ。

レーザー加工の種類

表1と表2に主なレーザー加工技術をまとめた。表の上側は高温の熱加工であることから高温プロセス、表の下側にいくにつれて、加工の際に温度があまりあがらないので低温プロセスという。それぞれのレーザー加工の詳細についてはページを改めて解説する予定である。

| 大まかな分類(下に行く程低温) | 細かな分類 |

|---|---|

| 除去 | 微小穴加工 |

| 穴あけ加工 | |

| 切断加工 | |

| トリミング | |

| 接合 | 溶接加工 |

| フィラー供給溶接 | |

| パウダー充てん溶接 | |

| ハイブリッド溶接 | |

| 表面改質 | 表面焼入れ |

| アニーリング | |

| 表面合金化 | |

| 表面肉盛り | |

| 熱ひずみ変形 | 直線曲げ加工 |

| 曲線曲げ加工 | |

| 局部加熱 | 熱援用加工 |

| 表面加飾 | 模様付け |

| 彫刻加工 | |

| マーキング | |

| 化学反応 | 表面着色加工 |

| めっき加速処理 | |

| 表面乾燥 | 瞬間熱乾燥 |

| 仕上げ面乾燥 | |

| 塗装表面乾燥 | |

| 材内変質 | 透明体内部加工 |

| 多光子吸収 | アブレーション |

| カテゴリ | 概略説明 |

|---|---|

|

レーザーを用いた切断加工は産業界で最も早くから取り入れられ、シート(板金)材の切断ツールとして広く定着しています。レーザー切断加工では、特に厚板でない限り加工の始点で穴あけ加工を行うのが一般的なので、ここでは切断加工に穴あけ加工を含めています。 主なレーザー:CO2、YAG、ファイバー、固体(SHG) |

|

レーザー溶接はレーザー切断加工に次いで普及しています。レーザー溶接はどちらかと言えば薄板や中厚板の溶接に適しています。一般的には突合せ溶接、重ね溶接の例が多いといわれています。中でも自動車の溶接工程で用いられるテーラードブランク技術は画期的な技術です。 主なレーザー:ファイバー、YAG、半導体 |

|

レーザーマーキングとは、レーザーによって各種材料の表面に文字や図柄、模様を刻む加工のことを言います。ファイバーレーザーなど、ビーム品質の良いものはバーコードのマーキング用途などに用いられ、最近では金属だけでなく、プラスチック、生鮮食品にも応用されています。 主なレーザー:ファイバー、YAG、CO2、固体(SHG) |

|

レーザー彫刻は、フォトエッチングによって細かいデザインや模様を抜いて作成した遮蔽板にレーザーを照射し、通過した光で模様を転写する技術を言、木材の表面加飾などに用いられています。レーザー彫刻はレーザー工芸の分類の一つで、表面線描画・表面点描・ガラスの内部加工もできます。 主なレーザー:CO2、YAG、YVO4、固体(SHG) |

|

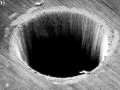

加工部分がμm台の加工になる加工を微細加工といいます。微細加工は従来の赤外レーザーでもできますが、現在では微細加工に適した短波長、超短パルスレーザーの発達により、機械加工ではなかなか立ち入れない領域であるnmレベルの超微細化工が可能です。 主なレーザー:エキシマ、UV固体、超短パルス |

Reference and Links

- 絵ときレーザー加工基礎の基礎、新井武二

- レーザー加工の基礎、渡部武弘、レーザーEXPO特別技術セミナー資料

- レーザー加工機

- 高精度ファイバーレーザー切断機