ファイバレーザに利益をもたらす新しいファイバ製法

修正化学気相蒸着法(MCVD)による新しいその場溶液ドーピングと坩堝内キレート蒸着の技術がファイバレーザ製造用の光ファイバを改良している。

産業用ファイバレーザの製造はシリカ光ファイバにおける高成長分野の一つになっている。ファイバレーザは競合する半導体励起固体レーザに比べると、性能や信頼性の高さ、小型サイズ、高効率など多くの利点があり、結果的にユーザコストも低減する。とくにイッテルビウム(Yb)ドープファイバレーザは、連続波とパルスの両方の動作において、マルチキロワットの出力レベルへのパワー増強が指摘されてきた(1)。Yb ドープファイバレーザは、その応用の広がりがさまざまなシリカファイバの開発を加速させ、用途に合せて独自の特性が得られるようになっている。また、ガラスの設計と材料特性はファ

イバレーザの性能に対して重要な役割を果すため、光ファイバとプリフォームの製造技術は進歩を続けている。

シリカ光ファイバの多くはMCVDを用いて製造されたプリフォームから線引きされる。この方法は伝送用ドープファイバの製造には十分に適しているが、プリフォームのガラス構造に希土類イオンを導入する用途には十分に適しているとは言えない。この目的には溶液ドーピングとして知られる方法が確立されている。しかし、この方法は複雑に設計された多数の層で構成されるファイバの製造には実用的でない(2)。増大するファイバレーザの需要と現在の希土類ドーピングの製法とのギャップを埋めるために、英サザンプトン大学のオプトエレクトロニクス研究センター(ORC)は、他に先駆けてその場溶液ドーピングと坩堝内化学蒸着として知られる二つの技術の開発を行った(3)、(4)。

その場溶液ドーピング

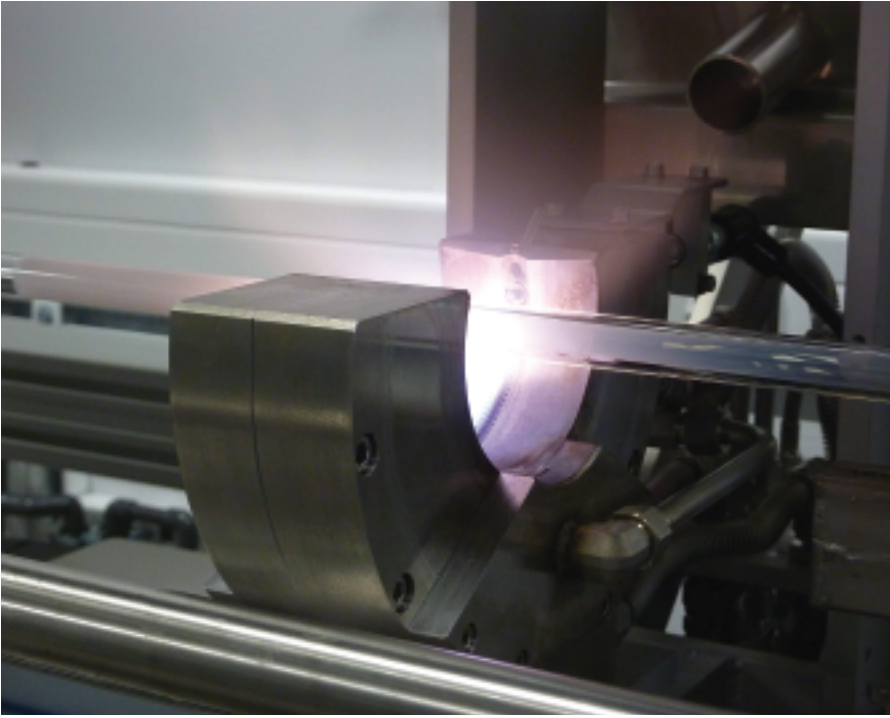

その場溶液ドーピングは、まず「スート」と呼ばれるシリカ粒子の層を高純度ガラス管の基板の内壁に蒸着する(図1)。スートの層は数十μm の厚さしかないが、その非常に広い表面積からは高い多孔性が得られる。この層が最終的に光ファイバの導波コアになる。蒸着後のガラス管はプリフォーム製造用の旋盤から取外され、必要な希土類イオンと共ドープ用のアルミニウムイオンを含む溶媒を収めた別の装置に移される。設定された浸漬時間(通常は1時間)が経過すると、ガラス管は旋盤に戻される。再び旋盤に取付けられたガラス管は高温で焼成され、内壁の多孔性の層はガラス質の層に変わる。この工程は多層膜の層ごとの反復が必要になるが、取外しを繰返すことで、利用可能なプリフォームの全体は小さくなる。したがって、この方法は3ないし4層以上のドープ層の蒸着には適していない。

MCVDその場ドーピング法の工程も従来の溶液ドーピング法と同様だが、ガラス管を旋盤から取外し、その後に再び取付ける作業が不要になるため、工程の効率と侶頼性が向上し、プリフォームの歩留りが改善される。このエ程は、まず、前述した方法を用いてスートの層を蒸着する。次に、旋盤に取付けたガラス管の心押し端部から溶媒をスートの内部に導入する。

図1 多孔性シリカの層を蒸着してプリフォームを製造するMCVD装置を示している。(資料提供:サザンプトン大学ORC)

(もっと読む場合は出典元へ)

出典元

https://ex-press.jp/wp-content/uploads/2011/01/f43934386d7330377ac0940c9e44a5d4.pdf