レーザ溶接によるポリマーの溶融

最小限のストレスで真のハーメチックシールを実現するプロセス

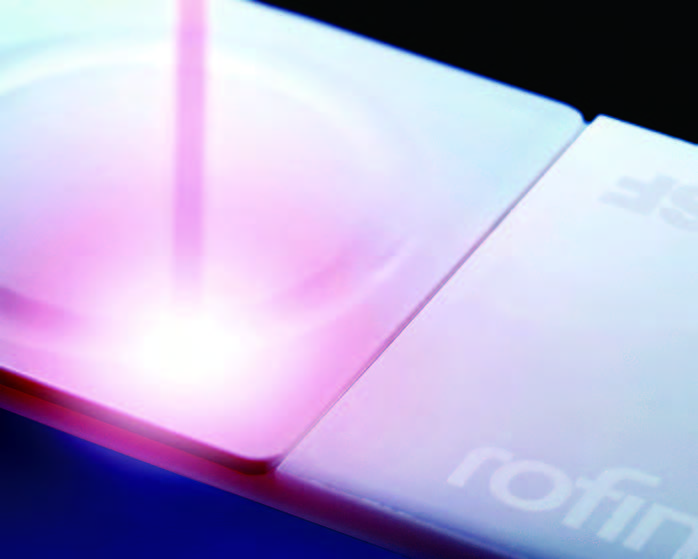

従来の溶接手法とは別に、プラスチックやポリマーのレーザ溶融は、多くの業界において長期にわたって実証済みの手法として確立されている。このクリーンなプロセスはユーザーにとって多数のメリットがあり、繊細な部品の溶融が可能である。ポリマーのレーザ溶融は、わずかな例外を除き、部品を互いに重ね合わせて溶接する透過プロセスである。図1に示すように、上側の接合部品を透過したレーザ放射が下側の部品に吸収されることで、溶融が生じる。熱伝導によっても上層が溶解し、部品の溶接が生じる。したがってこの手法では、溶接される部品のレーザ透過特性が重要となる。

ポリマーの溶融に一般的に使用されるダイオードレーザは、800~1000nmの波長の光を放射する。無色の熱可塑性ポリマーのほとんどが、この波長範囲において良好な透過特性を備える。

カーボンブラックなどの吸収剤を基材に加え、その混合物にさらに特殊な添加剤を加えることができる。光を透過するがレーザ波長は吸収するものや、光をほぼ吸収するがある波長は透過するものなど、さまざまな色の組み合わせが可能である。

プロセスの利点

ほとんどのレーザ接合が、従来の接合手法にほぼ匹敵し、プロセス上の利点を備える。特に、接合部に印加するエネルギーを制御できることは、多くの部品に対して重要な利点であることが明らかになっている。一般的な利点としては、以下のものがある。

- 真のハーメチックシールを実現

- 機械的ストレスと熱ストレスが最小限

- 安定性に優れ、実証済みで、柔軟性が非常に高い

- 粒子や破片のかい離が全くない

- 接合部が内部的に保護される

- 溶融物の放出が最小限

- 追加材料が不要

- 溶接部の品質と耐久性が非常に高い

図1 ポリマーのレーザ溶融では、上側の接合部品を透過したレーザ放射が下側の部品に吸収さ れることで、溶融が生じる。

品質とプロセスの管理

他の接合手法と同様に、レーザ溶融にも品質管理の問題が発生する。どのようにして、溶融プロセスにおける品質を確認し、良好な部品と不良部品を区別すればよいのだろうか。どうすれば適切な品質管理によって、不合格部品の数を減らすことができるだろうか。

他の溶接手法でも採用されている品質評価方法の1つは、定められた溶融パスに沿ったパラメータのばらつきを測定するというものである。このパスは、固定の閉じたパスの周囲にレーザビームをすばやく照射するガルバノメータスキャナによって実現できる(図2)。

図2 レーザ溶接の品質評価の1 つの方法は、定められた溶融パスに沿ったパラメータのばらつきをガルバノメータスキャナによって測定することである。ガルバノメータスキャナは、固定の閉じたパスの周囲にレーザビームをすばやく照射する。

(もっと読む場合は出典元PDFへ)

出典元

http://ex-press.jp/wp-content/uploads/2016/11/ILSJ_Sep16_ar2.pdf